IL TRALICCIO

All’inizio erano più i dubbi che le certezze; sarebbe stato dimensionalmente esatto, stabile, non così fragile?

In effetti la stampa in resina presenta dei rischi: il primo fra tutti è il cosiddetto “warping”, vale a dire la deformazione dell’oggetto stampato dopo il post-curing, poi le dimensioni che possono leggermente variare su stampe dello stesso oggetto, infine la fragilità e la conseguente scarsa maneggiabilità.

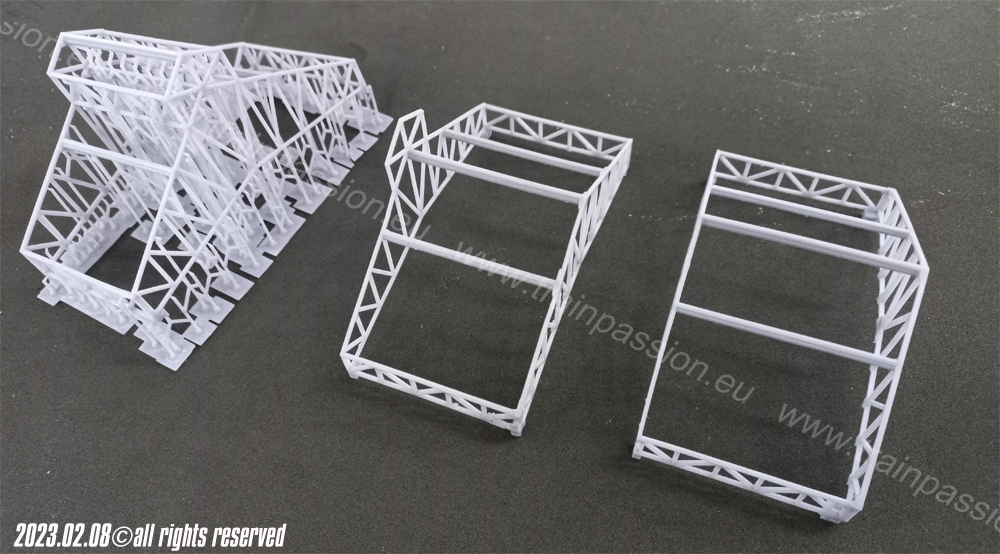

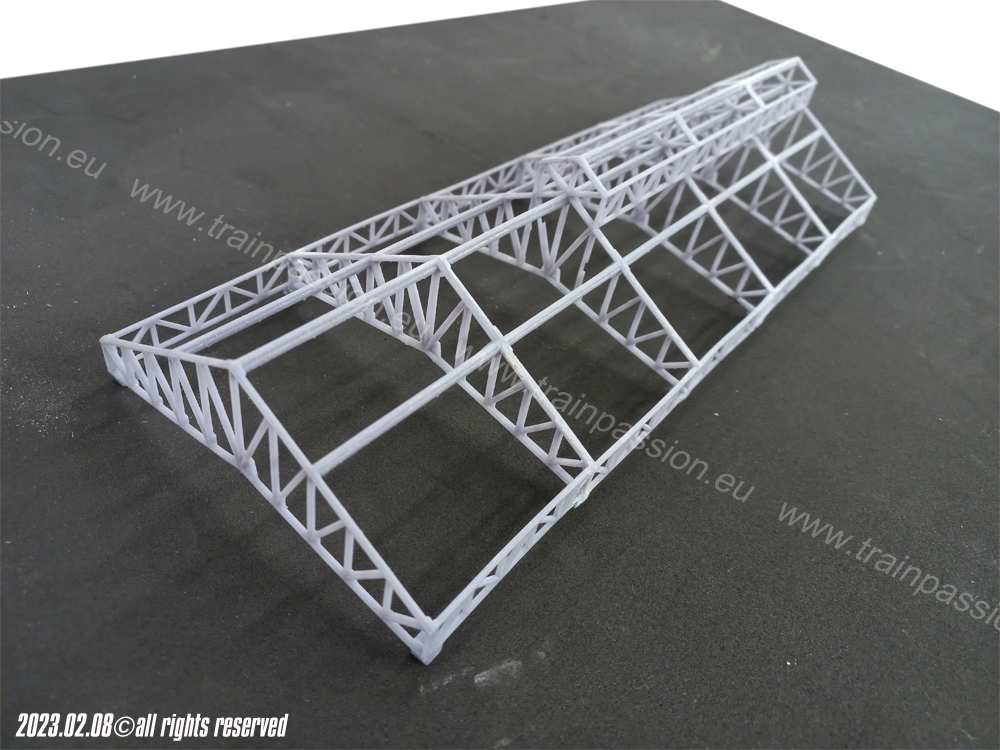

In fase di modellazione abbiamo cercato di tenere conto di questi aspetti, aumentando leggermente gli spessori in tutto il modello e suddividendolo in parti che risultassero strutturalmente più stabili.

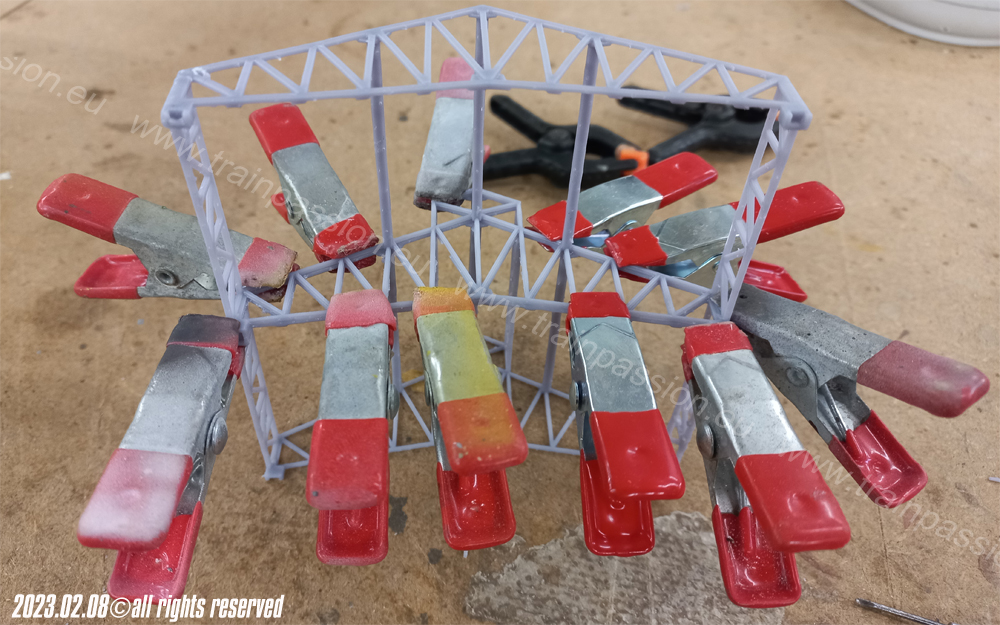

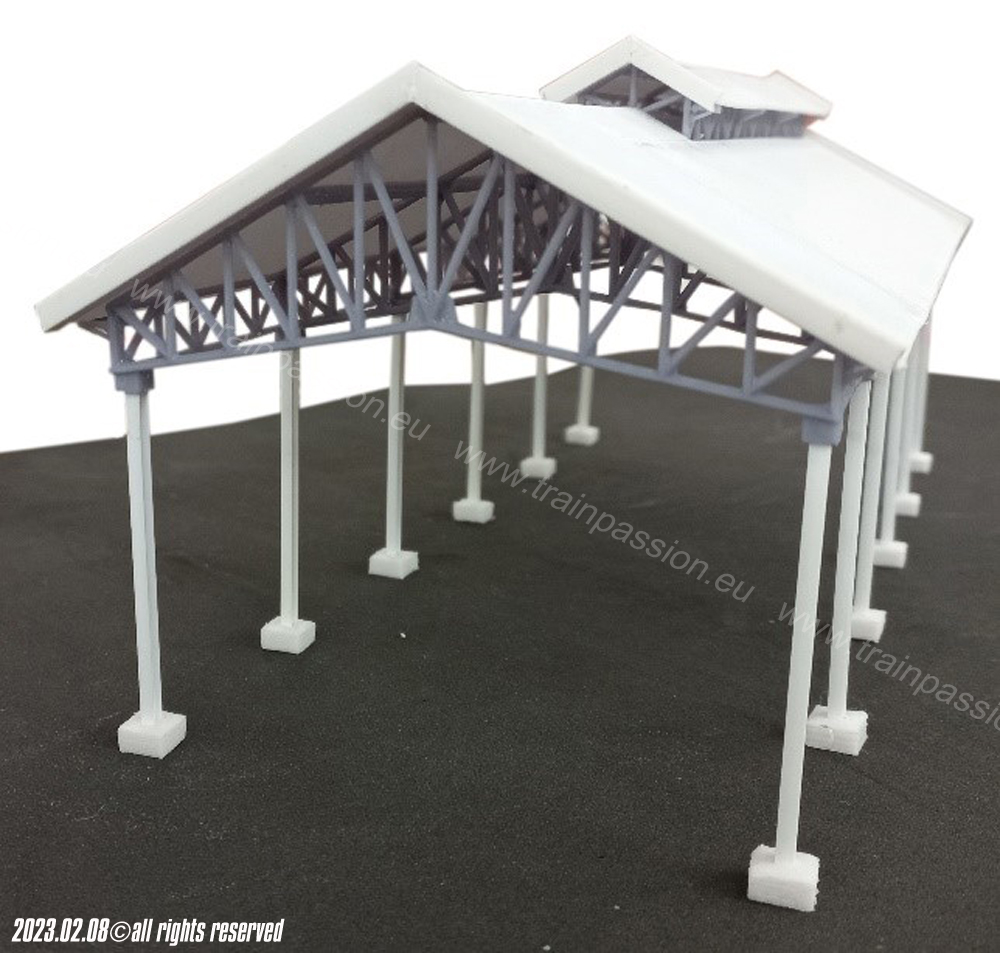

Ne abbiamo estratto quindi 5 sezioni, ognuna diversa dalle altre, da assemblare successivamente. Per i pilastri abbiamo optato per profili Evergreen “I Beam” da 2,5mm, da fissare sui collari del traliccio.

Alla fine il tutto è risultato abbastanza solido. I plinti hanno apposite asole nella quali si inseriscono i pilastri, questo per permettere la rimozione della tettoia, una volta incollati gli stessi al piano.

IL TETTO

Anche in questo caso abbiamo utilizzato plasticard da 1mm, incollato al traliccio e verniciato ad aerografo con grigio chiaro.

Sopra il plasticard il progetto prevede una copertura in lamiera ondulata. Qui ci sono sorte alcune domande:

“Esistono in commercio delle lastrine adatte? “

Si, ma sono esteticamente poco credibili, il problema è lo spessore che a nostro avviso può essere rispettato in scala solo facendo ricorso al metallo, quindi la scelta è propesa per l’alluminio, quello delle vaschette per alimenti, con uno spessore di 0,05 mm.

La stampa 3D è automaticamente esclusa?

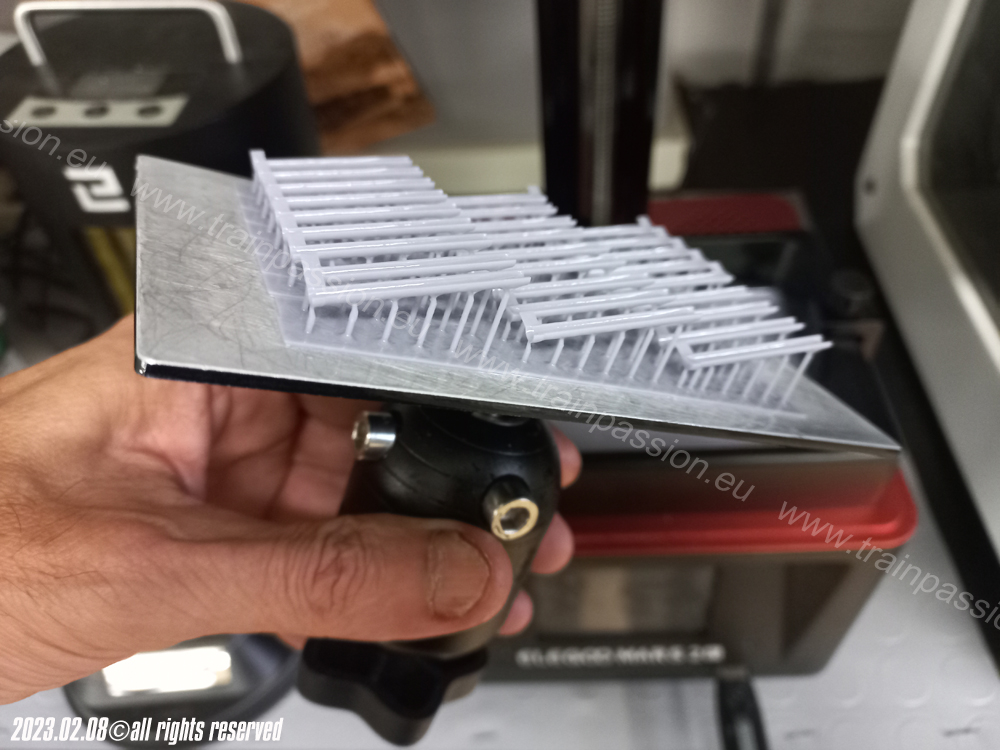

No, perché necessita uno strumento che ci permetta di sagomare l’alluminio. E allora abbiamo disegnato una dima composta da due rulli zigrinati attraverso i quali far passare la sottile striscia di alluminio. La stampa più adatta è quella FDM, decisamente più robusto il prodotto finale.

Non solo modelli, quindi, ma anche strumenti!

Sagomate le strisce di alluminio, queste sono state verniciate con aerografo, tagliate nella giusta dimensione e incollate, sovrapponendole leggermente, al solaio in plasticard. Il fondo grigio è stato scurito in alcuni punti e lumeggiato in altri con pennello “a secco”. La ruggine è stata realizzata con colori ad olio Ammo Mig.

In ultimo sono stati stampati in resina i pluviali, in più sezioni unite poi con colla; i discendenti sono stati realizzati con tondino in plastica sagomato a caldo.

L’ILLUMINAZIONE

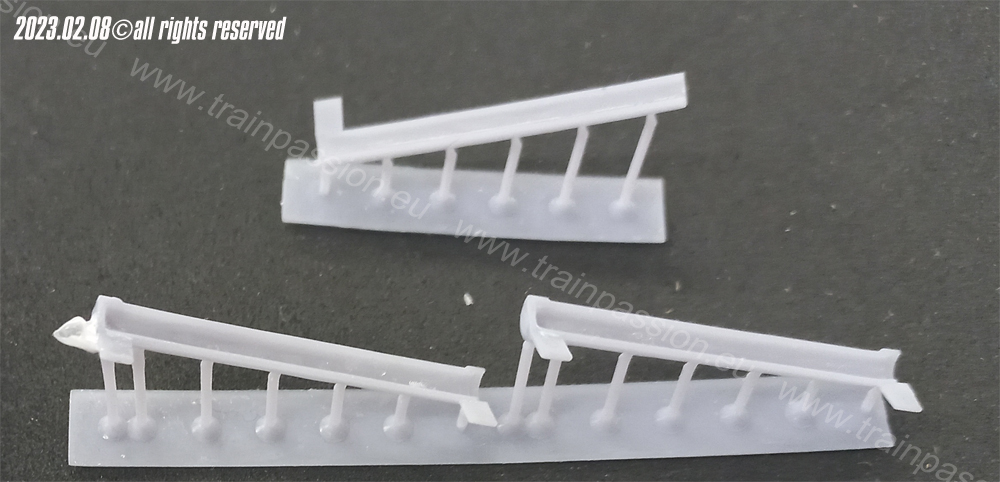

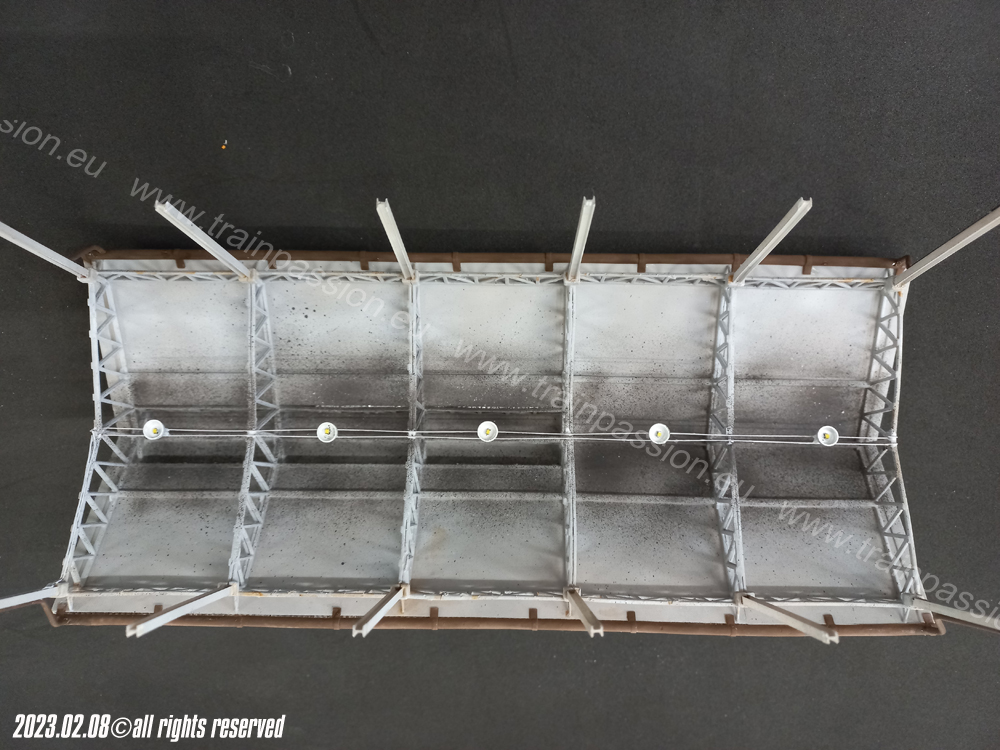

Traendo ispirazione da foto tratte dal web, abbiamo optato per lampade sospese fissate ad una linea di alimentazione rigida composta da due fili di acciaio ramato fissati alla parte superiore del traliccio.

I corpi lampada sono stati stampati in resina; essi hanno due fori attraverso i quali far passare i due reofori (acciaio ramato da 0,35mm) da fissare poi alla linea di alimentazione.

Un microled è stato saldato a i due reofori, questi sono stati inseriti nei fori accennati; una resistenza SMD garantisce la giusta quantità di corrente necessaria all’accensione del led. I due reofori sono stati inguainati per qualche millimetro con termo-restringente.

Le lampade sono state saldate alla linea di alimentazione, questa poi a due sottili fili che scorrono all’interno dell’ultimo pilastro.

una giunzione magnetica garantisce l’alimentazione e la possibilità di rimuovere la tettoia con facilità.