Archivi categoria: Tecniche e realizzazioni

Il deposito dei mezzi diesel – finitura e presentazione

Il deposito dei mezzi diesel – la torre faro

Il deposito dei mezzi diesel – sotto la tettoia

Il deposito dei mezzi diesel – interno del fabbricato e carro ponte

Il deposito dei mezzi diesel – la tettoia

Il deposito dei mezzi diesel – il fabbricato

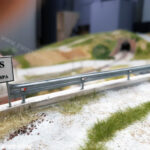

Il deposito dei mezzi diesel – il piazzale

Il deposito dei mezzi diesel